上海丝瓜在线免费观看環保設備有限公司

Shanghai HELIAN ENVIRONMENT PROTECTION EQUIPMENT CO.,LTD

全(quán)國服(fú)務熱線:

021-59150609

汽車鋁合金(jīn)輪轂自動(dòng)拋光線粉塵處(chù)理係(xì)統規劃案,主要是在(zài)自動拋(pāo)光(guāng)(內、外)工段產生的鋁粉塵,因鋁粉塵屬於易燃、易爆粉塵,所以本設(shè)計需要考慮粉塵爆炸問題。本方案考(kǎo)慮安全

分享到(dào):

某輪轂廠打(dǎ)磨除塵案例

一、工程概況:

汽車鋁合金(jīn)輪轂自動拋光線粉塵(chén)處理係統規(guī)劃案,主要是在自動拋(pāo)光(內、外)工段產生的鋁粉塵,因鋁粉(fěn)塵屬於易燃、易爆粉塵(chén),所以(yǐ)本設計需要考慮粉塵爆(bào)炸問題。本方案考慮(lǜ)安全(quán)的處(chù)理方式(shì)采用幹濕組合式處理。避(bì)免采用單一幹式處理在處理設備中(如布袋集塵機、彈匣集塵機)粉塵達到爆炸極限,遇到靜電或火花等而產生爆炸等安全隱患。另外、考(kǎo)慮粉塵在管道中的安全,本設(shè)計在管道(dào)上安裝火花探測,當(dāng)檢測(cè)到管(guǎn)道中有火花時直接停(tíng)機。另外在管道總(zǒng)管上安裝爆炸隔離閥(單向閥(fá)),如(rú)處理設備發生爆炸時,爆炸火焰(yàn)會沿著管(guǎn)道向車間內蔓延引起二次爆炸,當爆炸火(huǒ)焰抵消風速時(shí),爆炸隔(gé)離閥關閉,阻斷火焰向車間內蔓延,防止引起二次爆(bào)炸。

經過對實地觀察,現根據實際情況

1、 拋光機組最多(duō)工位有九個,如果九個工位全開,滿(mǎn)負荷工作時所產生的含(hán)鋁粉塵應(yīng)在十萬微(wēi)粒子以上,按照每個單獨工位粉塵微粒子一(yī)萬以(yǐ)上計算,粉塵(chén)濃度需要安全擴散麵積應為(wéi)一百立(lì)方(fāng)的空(kōng)間,否(fǒu)則將會粉塵聚集,濃度增強,而粉塵微粒子在狹小的空間裏運(yùn)動(dòng)時,粒子與粒子之間(jiān)會發生擠壓,摩擦,碰撞,從而產生靜電,粉(fěn)塵分子自身溫(wēn)度升高。由於單(dān)粒子體積很細微,但(dàn)由於靜電產生會使自身體積增大,在靜電的吸附力作用(yòng)下會相互之間沾(zhān)附在一起,每(měi)個粒塵微粒子自身經擠壓,摩擦,碰(pèng)撞時就已經有(yǒu)溫度,如(rú)果很多微粒子吸附聚集在一起,溫度會升高,由於沒有足夠的擴散空間(jiān),所以時間長了就會有安全隱患。

2、 粉塵濃(nóng)度嚴(yán)重超標時,需要采(cǎi)取迅速疏(shū)導(dǎo)並降低集聚在一起的粉塵溫度。這時就(jiù)需要給溫度升高的粉塵找到一個離開狹小空間的通道,並且要使空間空氣迅速流(liú)動起來,讓粉塵快速脫離聚集地。但是,能讓粉塵(chén)進入疏導通道是需要(yào)通過(guò)氣流去捕捉粉塵(chén)顆粒(lì)的,而捕捉粉塵顆粒的最佳手段是從產生粉塵的源頭進行捕捉。一旦(dàn)粉塵擴(kuò)散後,難度會很大,所耗費是(shì)資源也就很大。

二、係統設計說明

(一)原理(lǐ)介紹:

業主自動拋(pāo)光(guāng)線(xiàn)產生的汙染(rǎn)物主要(yào)為粉塵(鋁粉、砂輪),所(suǒ)以本設計考慮采用幹濕(shī)組合式處(chù)理,首先保證氣罩(zhào)將生產過程中(zhōng)產生的粉塵有效收集將大部分粉塵處理完全。處理設備采用 旋流板洗滌塔對粉(fěn)塵(chén)進行處理,經處理(lǐ)後廢氣達標排(pái)放。此處理工(gōng)藝已在盛旺汽車(chē)零部件(昆山)有限公司應用,且此方案已通過昆山安監局組織的專家評審會。 處(chù)理流程如(rú)下:

(二)處理設備原理:

處理設備采用我公司的旋流板洗滌塔 是一種(zhǒng)噴射型的(de)板式塔,其特點是塔板由板片(數量根據塔(tǎ)的直徑大小不同)組成,當(dāng)液體進入塔(tǎ)板區,則沿一定的角(jiǎo)度斜向穿過板片間的縫隙,呈(chéng)旋流狀態,將板片上液體旋向塔壁,從而進行(háng)氣液間的傳質。

粉塵切線進(jìn)入塔(tǎ)底,向上螺(luó)旋運動,因塔板的導(dǎo)向作用而加強旋(xuán)轉。粉塵在塔板(bǎn)上將逐板流下的液體分散成霧狀(zhuàng),氣液間的接觸麵積大,煙氣中的塵粒被水霧粘附,受離心力作用甩到塔壁隨液體排出。

在塔頂內壁可(kě)以加由Φ6mm圓鋼材彎成的(de)螺旋線,以擋住液體的(de)二次夾(jiá)帶(dài)。在塔(tǎ)底進氣管應以切線方向設置,可使氣流均勻(yún)分布。氣流旋向應與塔板旋向相同,以降低壓力降。最底下的一塊板的溢流管宜采用(yòng)液封結構,並在溢流管下裝(zhuāng)有噴灑板。噴灑板的(de)作用是(shì)使底段的(de)氣液接觸良好,起傳質(zhì)作用。

流(liú)板塔用於氣、液接觸傳熱,全塔效率可取50%;用於化學吸收,吸收(shōu)效率可達或更高;用於除霧、除塵,單板效率在90%以上。板片是通(tōng)過在整板上開片組(zǔ)成,板片(piàn)外端與水平成a夾角,並與罩筒固定,a稱為仰角,仰角大(dà),開片率大,則壓力降小,旋轉力也小。仰角小則反之,板片數隨塔(tǎ)徑增大而增(zēng)加,當塔徑大於(yú)1m,板片可取24片(piàn)以上。穿過板片縫隙的氣(qì)流方向趨近中心的稱內向板。反之,遠離中心的稱外向板。內向板(bǎn)的氣液接觸時間(jiān)長於外向板,適用於傳熱、傳質(煙氣脫硫(liú));外向板液體旋向塔壁的行程短於內向板,適用於除霧、除塵。

位(wèi)於板片外緣的環(huán)狀體叫罩筒。設置罩筒的(de)主(zhǔ)要目的是使塔壁(bì)和罩筒間形成一個環隙,作為集液槽,以便將液體通過降液管導入下層塔板(bǎn)。同時,也(yě)有利於減少氣流夾帶霧沫。罩筒高度對塔板操作有一定(dìng)影響。當罩筒過高時,旋轉(zhuǎn)的液滴(dī)不能越過罩(zhào)筒進入集液槽,將出現淹塔現象和造成板片間隙漏液(yè)。若罩筒太低(dī),集(jí)液(yè)槽內(nèi)的液體會返漫板片(piàn)區。在允許壓力降增高(gāo)的情況下,輕微的返漫對板效率無甚影響,若大量返漫時,板壓(yā)力降陡增,效(xiào)率下降,在一般情況下,罩高(gāo)可比板片稍高或和板片同高。返漫現象可用增加降液的辦法解決(jué)。降液裝置的弧形(xíng)降液孔,下接漏(lòu)鬥狀異形管。適當加大(dà)降(jiàng)液麵積對處(chù)理(lǐ)大液量(liàng)有利。旋流塔板的主要特點:

l 傳質、傳熱效果好,氣相單板效率(EMV)可達50%;多塊旋流塔板的脫硫效率可達90%以上;

l 防堵性能好(hǎo)、操作彈(dàn)性寬、適用範圍廣、操作管理方便;

l 氣液負荷高,霧沫夾帶少(shǎo);

l 塔板壓降低,係統(tǒng)阻(zǔ)力小;運行費用低;

l 除塵性能好,可達90%以上。

旋流板結構(gòu)圖如下:

(三)係統設計注意事項及說明:

本設(shè)計方案在安全方麵主(zhǔ)要考慮(lǜ)采取以下幾點方麵措(cuò)施防止粉塵產生(shēng)爆炸的隱患:

1. 管道和設備上設置(zhì)火花探測(cè)、風速(sù)測量、溫度(dù)測量(liàng)、氫氣濃(nóng)度測量等探頭,當任(rèn)何一個(gè)

參(cān)數(shù)超過設定值(zhí)時自動報警、停機。並輸出信號至業主壓縮空氣(qì)係統切斷生產設備的總電源。

火花探(tàn)測:管道係統中增設火花探測器,當管道內有火(huǒ)花經過火花探測器時, 火花探(tàn)測(cè)器在60微秒(miǎo)時間內探測並將信號反饋給控製器(qì),由控製器及時(shí)給安裝在(zài)噴頭上的高速電磁閥信息,電磁閥打開,噴頭噴出高壓水霧(滅火方式待定),將管道內的火(huǒ)花熄滅。HANSENTEK火花探測(cè)器反應時間(jiān)60微秒+控製器處(chù)理時間20微秒+噴淋裝置開啟時間200毫秒+水流噴出時間68毫秒=288毫秒,整個係統的反應時間小於(yú)0.3秒。火花探測和熄火係統原理圖如下

粉塵濃度檢測:本設計總管安裝粉塵濃度檢測儀(yí)(國產、0-15000 mg/M3、防(fáng)爆),當濃度超

過設定值(zhí)時報(bào)警或停機(兩參數獨立設定)。

風速檢測:依據《采暖通風與空氣調節設計規範》(GB50019-2003)中隻(zhī)規定(dìng)了除塵係統管路內最低搬運風速(sù),沒有最高(gāo)風速要求。根據我公司工程經驗及《鋁鎂粉加工粉塵防爆安全規程》要求防止粉塵在管道中(zhōng)沉積,本係統主管(guǎn)路風速按照大(dà)於23m/s進行設計。本設計總管(前、後)各安裝一隻風(fēng)速檢測儀(國產、0-50M/S、防爆),當風速低於設定值時報警或停機(兩參數獨立設定)。

溫度檢測:本設計總管安裝溫度檢測(cè)儀(國產、0-150℃、防(fáng)爆),當溫(wēn)度超過設(shè)定值時報警(jǐng)或停機(兩(liǎng)參數獨立設定)。

氫氣檢測:打磨(mó)過程中,相對單位時間內產生的(de)粉塵量不(bú)至於會與(yǔ)水混合產生大量的氫氣(因管道內一直有氣流(23m/s)通過,即使有氫(qīng)氣產生也會(huì)及時帶走(zǒu))。但(dàn)是為了考慮安全,本設(shè)計總管安裝氫氣(qì)濃度檢測儀,當氫氣濃(nóng)度超過設定值時報警或停機(兩參數獨(dú)立設定)。設備上(shàng)設有泄爆口(原洗(xǐ)滌塔(tǎ)視窗)安裝泄爆片(泄爆壓力:0.01MPa),萬一洗滌塔(tǎ)內部發生(shēng)爆炸時可以泄放爆炸產生的壓(yā)力。

2. 設備上設有泄爆口(原洗滌塔視窗)安裝(zhuāng)泄爆片(泄爆壓力:0.01MPa),萬一洗滌塔

內部發生爆炸時可(kě)以泄放爆炸產生的壓力。

3. 考(kǎo)慮業主機台產(chǎn)生的粉塵特性及強度等設計管路材質采用碳鋼管(Q235B*2mm)。在主

管(guǎn)道上設置粉塵清理口,為了安全考慮全(quán)部朝上。

4. 本設計防止管道係(xì)統(tǒng)堆積粉塵(chén),風(fēng)機不采用變(biàn)頻控製,避免低速運轉時粉(fěn)塵在管道中堆

積。本設計(jì)磨修風機55KW采用軟起動(AB)啟動。

5. 考慮成本及係統整合控製,本設計一個車間各套設(shè)備的(de)火花探測、粉塵濃度檢測、氫氣

濃度檢(jiǎn)測(cè)、溫度檢測、風速檢測(cè)、風機、水泵等係統控製采用PLC代替單機控製。本(běn)設計控製係統(tǒng)一個車間幾台設備控製做在同一個控製箱內,采用PLC控製。總控製(zhì)箱為粉塵防(fáng)爆(bào)型控製箱(Expxdmb II CT4、DIP)。

6. 所有管道(dào)法蘭需(xū)要接跨接靜電線(xiàn),所有設備保證接地。

7. 因經過處(chù)理後的管道內部氣體可能含有粉塵或氫氣(qì),所以風機葉輪采用鋁合金(喉口鑲

銅),防止運(yùn)轉過程中產生火花。

8. 本設計在管道上安裝爆炸隔離閥,防(fáng)止處理設備發生爆炸時(shí)爆炸(zhà)火焰沿管道回到車間

內。

三、 係(xì)統設計:

1、 係統風量(liàng)設計:

為了達到粉塵收集的效(xiào)果,避(bì)免粉塵堆積在拋光房內,本設計采取(qǔ)在拋光輪上做氣罩(zhào),直接將大部分粉(fěn)塵收集。另房間內也做一排風氣罩。另外業主的拋光房要做百葉補風口,防止拋光房一直是負壓狀態。根據各(gè)設備特點具體(tǐ)風量如下(xià):

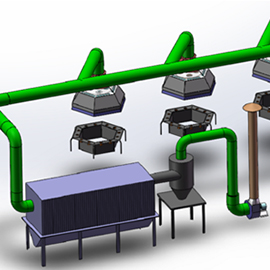

為了達到(dào)最(zuì)佳效果,避免將(jiāng)來設備維(wéi)修(xiū)的(de)難度。我公司將采用整套連接設備的除塵設備安裝,

1.引流風機組

在拋光工位的底(dǐ)座處安裝引流風機,使空氣流動方向由下往(wǎng)上進行疏導。工裝原理是製作特殊的引流風機機組,該(gāi)機組的要點是合理布(bù)置引流風機的每個點位,這樣可以使上升氣流在托舉粉塵(chén)時的流動軌道是(shì)在指定通道中運行。要求每(měi)個點(diǎn)位的安裝角度(dù)和距離必須是合(hé)理計算的。如有偏差,那(nà)氣流就會絮(xù)亂,捕捉就沒有功效。

2.吸塵罩組

在(zài)整個工作間的頂部安裝吸(xī)塵罩,這個吸塵罩的原理很複雜,內部結構也很複雜,在此不一一說明。該工作(zuò)原理是(shì)吸風。這樣就能很好的對接底(dǐ)座工裝所產生的上升(shēng)氣流,從而使整個工作間的產塵原點的粉塵進入一個(gè)由空氣流動時所產生的負壓區內,同時在頂部工裝的周邊加裝(zhuāng)工業遮擋(dǎng)軟簾,使整(zhěng)個工作區域形成一個完整的負壓(yā)區。那麽粉塵沒有擴散的路徑,而隻能進入設計好(hǎo)的(de)除(chú)塵通道內(nèi)。

3. 吸塵器組(zǔ)

經過對工作(zuò)間的設備現場觀察,發現每個拋光工位上方(fāng)都有一個預留的吸塵口,側門有(yǒu)一個噴臘口。我們(men)在每個工作(zuò)間的四角各(gè)安裝一台九千瓦的吸塵器,通過軟管連接到這些預留的吸塵口上。這樣可以更好的從源頭捕捉粉塵。

4.送風裝置

當工(gōng)作間的粉塵進入主管道後,在主管道(dào)的(de)幾個段中安裝逐級送風裝置。在主管道上安裝粉塵溫度感應器,粉塵濃度感(gǎn)應器,報警器,火(huǒ)花檢測器(qì)等。工作原理是:粉塵進入主管(guǎn)道(dào)後不能讓粉塵停留,必須以最快速度讓(ràng)粉塵通過,所(suǒ)以必須安裝主機送風裝置。

5.水霧式(shì)降(jiàng)塵係統

在廠房外製作安裝一(yī)套水霧式(shì)降塵係(xì)統(tǒng),當粉塵經(jīng)主管道排出廠房後進入(rù)水霧(wù)式(shì)降塵係統內(nèi)。由該係統產生的水霧會和粉塵進行融合,水分子和粉塵融合後自身比重就會增大,就會落向下方的(de)螺旋攪拌器內,含(hán)水粉塵就(jiù)會形(xíng)成泥狀,最(zuì)後排入沉(chén)澱池內(nèi)。

6.旋風分離器

旋風分(fèn)離器安裝在水霧降塵(chén)係統之後,當(dāng)水霧攔截粉塵時,有少(shǎo)量粉塵還是會衝出來,那麽衝出來部分的粉塵就會進入旋(xuán)風分離器(qì)內。

工作原理:進(jìn)入分離器的含塵氣體在內外筒體間(jiān)產生旋轉,氣流由直線運動變為(wéi)圓周運動,沿(yán)錐(zhuī)體向下運動(dòng),形成外旋氣流。含塵氣體在旋轉過(guò)程中產生(shēng)離心力,將氣體中的(de)塵粒甩向氣壁;塵粒一旦與氣壁接觸,便失(shī)去慢性力而在向下的重力作用下沿壁麵下落,進(jìn)入底桶。外旋氣流在錐(zhuī)體部分又形成向上的內旋氣流,呈螺旋形(xíng)向上運動,由出風口排出。

7.淨化係統(tǒng)

工業除塵淨化係(xì)統的設計要根據汙(wū)染物種類、性質、數量(liàng)和排放規律,以及生產(chǎn)工藝和環境保(bǎo)護等要求(qiú)進行的。首先選擇淨化工藝,進而確定淨化裝置,再作設備與管道配置,最終完成工業除塵(chén)淨化係統的設計計算。而淨化裝置的配置又與淨化工藝及生產工藝相聯(lián)係,有時還相互製約。如(rú)集氣罩必須設置在汙染源(生產設備)上或附近,其他淨化裝(zhuāng)置的配置可根據生產工藝(yì)和管道布置的要(yào)求來決定。

8.電(diàn)腦控製係統

除塵係(xì)統工藝過程中包括除塵器(qì)、閥門、灰塵輸(shū)送裝置以及風機等(děng)機械設備,它們常常要(yào)根據一定(dìng)的程序、時間和(hé)邏輯關係定時開、停。例如,鋼廠電爐袋式除塵器中的清灰、卸灰和輸灰設備要(yào)根據現場條件預定的時間程序的時間程序周期運行。在電廠除塵(chén)器中(zhōng)的振動、卸(xiè)灰和排(pái)灰也要在一定的(de)時間順(shùn)序進行。在自動調節係統中,這種調節、控製方(fāng)式稱為(wéi)程序調節,我(wǒ)們常常稱(chēng)其為順序邏輯控製。另外,含塵氣體除塵工藝過程同其他工藝過程類似,需要在一(yī)定的流(liú)量(liàng)、溫度、壓力和差(chà)壓等工藝(yì)條件下進行。但是(shì),由於種(zhǒng)種原因,這些數據總坐發(fā)生一些變化,與工藝設定值發生(shēng)偏差。為了保(bǎo)持參數設定值,就必須對工藝過程施加一個作用,以消除這種偏差(chà)而使參數回到設定值上來。